(조세금융신문=김왕용 사물Net, 전략경영 및 변화관리연구원 대표) 보이지 않은 프로세스를 가시화시킬 수 있다면, 프로세스상의 개선 영역과 개선방향을 알 수 있지 않을까? 무형의 프로세스를 유형화하여 시각적으로 확인하게 되면 현행 업무 프로세스와 생산 프로세스(공정)상의 제반 문제점을 찾을 수 있게 되어 프로세스 개선영역의 확인이 가능하게 된다는 사상은 LEAN으로 구현되고 있다.

요즘 많은 선진기업들을 중심으로 ‘LEAN’ 사상 도입이 유행이다. ‘LEAN’ 이란 바로 프로세스의 가시화를 통하여 프로세스상의 낭비요소를 제거하고, 부가가치를 제공하는 업무를 도출하여 고객의 요구사항을 보다 잘 대응할 수 있게끔 하는 방법이다.

본 글에서는 프로세스에 대한 이해를 바탕으로 ‘낭비없는 기업의 전략 백신’으로 자리매김하고 있는 ‘LEAN’사상과 LEAN의 주요한 구현 툴인 ‘VSM (Value Stream Map)’에 대하여 고찰해 보고 우리나라 중견기업에의 실천방안에 대하여 논의해 보기로 하자.

1. 프로세스의 이해

프로세스란 하나 이상의 입력(Input)을 받아서 가치 있는 결과 (Output)를 산출하는 행동(activity)이다. 즉, 프로세스란 입력을 받아서 대내외 고객이 원하는 부가가치활동을 더하여 양질의 산출물을 만들어 내는 활동으로서 ‘기업의 업무’ 자체이자 ‘업무의 흐름’ (workflow)이다.

업무 프로세스 환경에서의 정보의 흐름 및 액티비티 간의 상호작용을 구체적인 모습으로 가시화하여 한 기업의 고유 업무를 프로세스 관점에서 정의하여 기업 조직이 유기적으로 활동할 수 있는 기준을 마련하고 이해당사자들로 하여금 기업 업무 프로세스를 이해하고 현행 프로세스상의 제반 이슈나 개선점을 도출하는데 도움을 주고자 하는 것이 ‘프로세스 모델링’ 의 기본 사상이며 이의 구체적인 모습이 ‘프로세스 맵’ (Process Map)이다.

프로세스 맵은 한 기업의 보이지 않은 업무의 흐름을 도식으로 가시화하도록 고안된 것이다. 이는 프로세스에 대한 지식을 높이고, 지속적으로 프로세스를 개선해 나 갈 수 있게 하여 ‘지속 경영’(sustainability)을 유지할 수 있는 근간이 된다. 또한 프로세스는 정태적인 것이 아니라 발전하고 성숙되어 가게 되는데 가장 성숙한 프로세스 모습을 프로세스 베스트 프랙티스 (Best Practice, BP)라고 한다.

프로세스에 대한 관리 및 운영을 보다 효율적으로 하기 위해 상위 프로세스를 여러 개의 하위 프로세스로 나누는 과정을 거치는데 일반적으로 프로세스를 메가 프로세스, 메이저 프로세스, 단위 프로세스, 그리고 액티비티 구조로 해부 (taxonomy)한다.

A. 메가 프로세스 (Mega Process) : 기업의 목표를 달성하기 위해 지속적으로 관리해야 할 최상단의

프로세스로서 메가 프로세스내의 메이저 프로세스 간의 연관관계 및 타 메가 프로세스와의 인터페이스 정보를 도식화하여 특정 메가 프로세스에 대한 모습을 제공한다.

B. 메이저 프로세스 (Major Process) : 메가 프로세스 내부에서 분할된 프로세스로서, 혁신의 대상이 되는 프로세스이다. 메이저 프로세스 내 유닛 프로세스 간의 연관관계 및 타 메이저 프로세스와의 인터페이스 정보를 도식화한다.

C. 유닛 프로세스 (Unit Process) : 단위 프로세스로서 그냥 ‘프로세스’라고도 하며 액티비티 연결을 위한

최하단의 프로세스로서 유닛 프로세스를 구성하는 액티비티의 흐름을 도식화한다.

D. 액티비티 (Activity) : 업무의 흐름상 더 이상 나눌 필요가 없는 최소단위의 업무 활동으로서 실제 기업의 조직원들이 하는 일상행위이다. 가령 이메일을 열어 보고 답을 하는 행위 혹은 보고서를 작성하는 행위, 전표를 만들거나 D/O (Delivery Order)를 발행하는 행위, Invoice를 발행하는 행위 등이다.

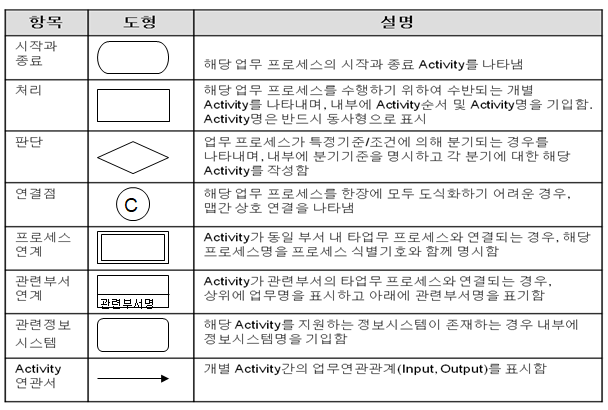

‘프로세스 맵’이라고 하면 일반적으로 ‘상세 프로세스’을 지칭하는데, 이는 하위레벨의 프로세스 즉, 액티비티 수준까지 프로세스를 그린다. CASE툴 사용이 일반화되어 있는 요즘은 보다 용이하게 업무 프로세스를 그리기도 한다. 한 기업의 업무 프로세스는 업무에 가장 가까이 있는 사람[1]이 가장 잘 알기 때문에 이들과 함께 혹은 이들이 프로세스 맵을 그리게 된다. 상세 프로세스 맵을 작성하는데 필요한 구성요소들의 유형을 설명하면 다음 (표 1)과 같다.

(표 1)

-------------------------

[1] 실제 고객에게 서비스를 제공하거나 현장에서 업무를 처리하는 사람들로서 이들을 KPC (Key Process Contributor)라고 한다. James G. Clawson, Level Three Leadership, (Prentice-Hall, Inc., 2016), pp. 9. 저자는 이 책에서 이제 프로세스를 가장 잘 아는 사람들에게 권한이 재분배되어야 올바른 리더십이라고 주장한다.

2. LEAN의 탄생과 발전

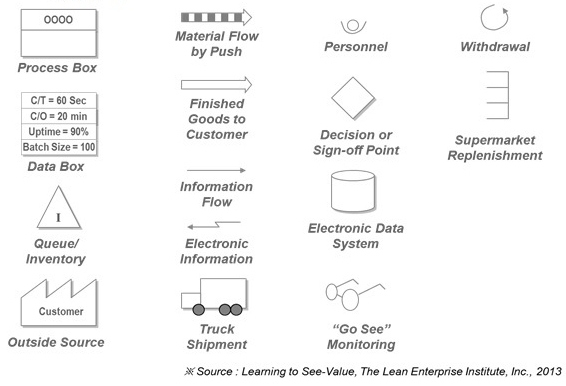

상세 프로세스 맵[2] 외에 요즘 시간가치가 중시되면서 VSM (Value Stream Map)이 자주 활용되고 있다. VSM은 ‘가치 흐름도’, 혹은 ‘시간가치 흐름도’라고 하며, 프로세스 맵의 일종으로서 제품이나 서비스가 가치흐름을 통하여 생산되거나 제공되어 질 때, 그 바탕이 되는 ‘재료와 정보의 흐름’을 이해하고 파악할 수 있게 해 주는 도구로서 프로세스의 처리시간을 측정하여 낭비요소를 제거하고자 하는 LEAN의 가장 핵심적인 툴이다.

LEAN 이란 ‘날씬한’, ‘날렵한’, ‘군더더기 없는’ 이란 뜻의 단어로서 낭비 요소의 제거를 통한 지속적인 개선 및 개선 방법을 의미한다. LEAN은 조직내 7가지 무다 (‘낭비’라는 뜻의 일본어)[3] 를 제거하려는 활동으로서 프로세스 혁신 (Process Innovation, PI)의 핵심 원리이다

LEAN의 개념은 미국에서 처음으로 탄생하였다. 1900년대 미국의 프레드릭 테일러 (Frederick Taylor)는 작업의 효율을 측정하기 위한 Time & Motion Studies (시간 동작연구)을 실시하였는데 이는 이후 Lean & Lead time을 강조한 헨리 포드 (Henry Ford)에 의하여 Ford Production System으로 구체화되었으며 이후 일본 도요타 자동차는 자금부족, 작고 다양한 시장환경 및 미국의 1/10 수준의 생산능력을 Ford Production System 연구를 통하여 낭비요소를 제거하여 원가절감을 실현하는 Toyota Production System (TPS)을 개발하여 처음으로 LEAN을 실용화시켰다.

제임스 워맥과 다니엘 존스 (James P. Womack & Daniel T. Jones) 은 그들의 공동 저서 ‘The Machine that Changed the World’ (일명 TTT)에서 Toyota의 Production System (TPS)을 지칭하기 위해 미국식 환경에 맞춰 재정립한 신경영 기법으로 ‘Lean Management’ (린 경영) 라는 말을 처음으로 사용하면서 LEAN 사상은 미국기업을 중심으로 확산되었고, Lean Enterprise Institute는 ‘Learning To See’에서 프로세스 맵의 일종인 Value Stream Map[3]을 처음으로 도입하였고 MIT 항공학과의 산·학·연 Consortium (Lean Aerospace Initiative)이 실행모델을 개발함으로써 LEAN사상은 본격적으로 대중화되기 시작하였다.

하지만 LEAN사상을 기업 내에 체계적으로 도입하기 위한 조직 문화의 기반이 매우 미흡했고 혁신사상을 도입하기 위한 과학적 도구가 부족하여 이를 보완할 수 있는 기반 환경 및 과학적, 통계적 도구가 필요하게 되었는데 이는 LEAN과 6 Sigma가 융합된 LEAN 6 Sigma가 출현하는 계기가 되었다.

Lean Six Sigma는 Process 관점의 제품이나 서비스의 Lead Time 개선에 중점을 둔 LEAN의 개념을 전사적으로 확대시키기 위하여 6 Sigma의 기반환경과 과학적 도구가 결합된 형태로 진화시킨 것으로서 대표적 성공 기업들인 GE, Honeywell, DuPont, Raytheon, Lockheed Martin 등은 Lean Six Sigma의 사내 도입을 공식화하고 LEAN 방식의 개선도구를 활용하여 재무성과뿐만 아니라 업무 스피드를 제고하는 등 효과를 배가시키고 있다.

예를 들면 듀퐁 (DuPont)사는 Core Process Model (9개 Process/50개 Sub Process / 300개 Activity)로 전사차원의 범용 프로세스를 정립하여 Cross Functional한 과제 도출이 가능하게 한 후 산포개선, 지속적인 개선, 개선 Speed 향상 측면에서는 Six Sigma를, Value Chain상의 Speed, Waste 감소 측면에서는 LEAN을, 프로세스 최적화, 절차, 조직 및 시스템 관점에서는 Supply Chain을 추진하고 있고, 프로젝트 선정단계에서 Value Stream Map을 반드시 활용하게 하고 있다. DuPont은 6시그마를 제창한 마이클 해리 박사가 강조하는 '가치창출', 즉 3세대 Six Sigma로 향하고 있다. 이는 불량률 감소와 비용절감을 각각 중시하는 1세대·2세대를 통합하여 새로운 가치를 창출하는 전략이다.

-------------------------

[2] 프로세스맵은 다음과 같은 이점이 있다.

▲프로세스를 가시화시켜 개선영역 발견 ▲프로세스간의 연관관계 분석 ▲수직적 기능이 아니라 수평적 업무의 흐름을 파악 ▲오랫동안 알고 있던 문제영역을 찾아 냄. ▲리드타임 지연, 사고/사건의 발생 영역, 목표미달성 영역 ▲중복된 업무처리, 모호한 업무처리, 비동기적 업무처리, 순차적 업무처리, 병렬적 업무처리 영역 등 ▲부가가치(Value Added, VA)를 생산하지 못하는 비부가가치(Non Value -Added, NVA) 프로세스를 파악하여 낭비요소 제거 가능 ▲베스트 프랙티스와의 차이분석 (gap분석)을 통한 개선안 도출.

[3] 7가지 낭비요소로서 과잉 생산, 대기, 불필요한 운송, 과잉 재고, 불필요한 이동, 불량품 제조, 인재 미활용 등이 있으며, Toyota Production System 등에서는 ‘과잉처리’ 혹은 ‘잘못된 프로세스 설계’를 낭비요소로 넣기도 함.

[4] 낭비요소를 부각하고 이를 제거하여 Future-State Value Stream을 구현하는 Communication 툴이며, Business Planning 및 Process 개선관리 툴로 활용 가능 (“Learning To See” The Lean Enterprise Institute, Inc., 2003)

3. LEAN의 핵심도구, VSM (Value Stream Map)

Value란 고객이 요구하는 상품이나 서비스를 고객이 원하는 시점에 최적의 품질, 가격으로 제공해 줄 수 있는 능력으로서 Value는 Value- Added, Business Value-Added 및 Non Value-Added 활동으로 구분[5]될 수 있다.

‘Value Added’활동이란 고객에게 서비스나 제품을 제공하는데 필수적인 프로세스 내 활동으로서 고객 Needs를 만족시키는데 꼭 필요한 활동으로 예를 들면 제품과 서비스의 품질제고, 고객이 원하는 시간에의 배송, 가격 경쟁에 도움이 되는 활동 등이며, ‘Business Value-Added’활동이란 ‘Value-Added’ 활동업무를 위해 비즈니스 측면에서 필요하지만 고객관점에서는 실제적인 value를 주지 못하는 활동이다.

예를 들면 재무적 활동, 보고 활동, 지원활동, 법 및 규칙 등에 대응하기 위한 활동 등인데 이는 실제로 전혀 부가가치를 창출하지 않지만 외부적인 요인에 의해서 수행되고 있는데 이 비용들은 제거하거나 아니면 줄이기 위해 노력해야 한다.

‘Non-Value Added’활동은 고객 관점에서 value를 가지지 못하거나 불필요한 시간과 resources를 소모하는 프로세스 내 활동인데 제품 검사, 계수, 배송, 부품 이동 및 저장, 에러 수정을 위한 재작업 등의 활동 등과 같은 것인데 도요타에서는 8대 낭비 요소를 정의하였고, 이러한 각 활동들을 유형별로 분류하기 위해서는 Checklist를 통해 확인할 수 있다[6].

Value Stream은 제품 및 서비스 생산에 필요한 핵심 Process들 내의 모든 활동들의 흐름을 의미하는 것으로 Value-Added, Business Value-Added 및 Non Value- Added 활동으로 구분된다[7]. VSM은 현장(현업의) 업무 프로세스상의 낭비요소를 가시화하고 이를 제거하여 프로세스 개선 및 프로세스 혁신을 목표로 하는데 VSM은 제조산업에서만 활용하는 것은 아니며, 서비스 기업에서도 이를 활용할 수 있다.

VSM을 그려서 전체 한 공정을 마치는데 소요된 시간 중에서 실제로 부가가치를 만드는데 소요된 시간[8]을 계산함으로써 전체 프로세스(생산의 경우 공정)의 효율을 알 수 있고, 이 프로세스의 개선점을 찾아 낼 수 있다.

VSM은 낭비요소를 부각하고 이를 제거하여 Future-State Value Stream을 구현하는 Communication 툴이며, Business Planning 및 Process 개선관리 툴이자 Lean Six Sigma의 핵심 툴로서 Define 단계에서부터 Control 단계까지 모든 단계에서 활용하고 있으며 고객까지의 Process Speed 향상을 목표로 하고 있다.

VSM은 작성 수준(level)에 따라서 ‘상위 VSM’, ‘하위 VSM’을 나뉘며 작성 시점에 따라서는 ‘현재상태 VSM’, ‘미래상태 VSM’으로 분류하며 목적에 맞게 작성하여 활용하면 된다. ‘상위 VSM’은 회사 전체에서 제품과 정보의 흐름을 보기 위해 사용하는 맵으로서 프로젝트를 선정할 때 사용하며, ‘하위 VSM’은 특정 프로세스에서의 제품과 정보의 흐름을 세부적으로 분석하기 위해 사용하는 맵으로서 개선기회를 파악하여 착수에 사용한다.

또한 ‘현재상태 VSM’은 현재 상태의 가치흐름을 도식화하여 각 프로세스의 Lead Time, Value Time 등을 분석하여 개선기회 파악의 출발점이며 되며 ‘미래상태 VSM’은 개선 후의 가치흐름에 대한 청사진으로서 개선 목표를 명확히 하여 미래상태로 도달할 수 있게 하여 준다.

------------------------

[5] Juran Institute, “Value Stream Management,” Participant Guide, 2020

[6] Michael L. George, “Lean Six Sigma” 2020.

[7] Juran Institute, “Value Stream Management,” Participant Guide, 2021

[8] 프로세스의 효율을 계산하는 척도로서 PCE (Process Cycle Efficiency)가 있다. PCE = ‘부가가치시간(VA)[1] / 프로세스 소요시간’으로 측정한다.

■ VSM 기호

LEAN 측정지표로는 다음과 같은 것이 있다.

▲Takt Time: 독일어의 ‘meter’에서 유래한 것으로 음악에서는 ‘beat’ 또는 ‘pace’에 해당. 고객 수요에 맞추기 위해 한 제품을 생산하기 위해 소요되는 시간. 맨 마지막 공정에서 완제품이 하나씩 나오는 시간 간격으로서, 하루 평균 근무시간을 고객이 원하는 하루당 수요량으로 나눈 값.

▲Cycle Time: 중간제품, 또는 제품/서비스가 Process를 거쳐 나오는 시간 간격으로서 관찰에 의해 측정.

Value Creating (adding) Time: 실제적으로 제품/서비스 또는 부품을 만들기 위해 들어가는 프로세스 시간 (고객이 기꺼이 비용을 지불할 수 있는 시간).

▲Lead Time: 하나의 제품 또는 서비스가 전체 프로세스 또는 Value Stream을 통과하는데 걸리는 시간.

▲Changeover Time: 하나의 제품 또는 서비스 타입에서 다른 타입의 제품 또는 서비스로 전환할 때 걸리는 시간.

LEAN의 개념(concept)과 기술(technique)을 결집한 도구인 VSM은 다음과 같은 기능을 한다.

▲프로세스를 가시화시킨 것이 아니라 Flow를 볼 수 있게 함.

▲Value stream상의 낭비의 원인(source)을 찾을 수 있게 함.

▲개선을 위한 기초, 즉 Lean Implementation의 설계도임.

▲조직의 공통언어로써 의사소통이 가능하게 함.

▲정보의 흐름과 물질(material)의 흐름을 연결하여 가시화함.

▲흐름공정이 되기 위한 구체적인 수치 목표를 기술하는 정량적인 도구임.

낭비없는 기업을 위한 전략 백신인 ‘LEAN THINKING’은 조직내 업무 프로세스 혹은 생산 공정상의 낭비를 제거하는 활동으로서 프로세스와 프로세스 수행에서 생산되는 프로세스 데이터 (예를 들면 공정 처리시간)에 대한 마인드를 되돌아 보고자 하는 사상이다.

프로세스 품질 저하로 인해 발생된 손실 비용, 재작업 비용 등이 기관이나 기업의 연간 예산이나 수익의 10~25%에 이르며 (Data Quality 2021년 9월호), 데이터 품질 저하로 인한 고객 불만, 제품 관련 소송, 재작업 등의 비용이 평균 매출액의 25~30%에 이르는 것으로 분석되고 있다. (품질 전문가 Joseph M. Juran).

경영이 ‘프로세스 관리’이고, 경영 혁신이란 다름 아닌 ‘프로세스 혁신’ 이라고 한다면, 이제 조직에서는 프로세스 수행 리드타임(Lead Time)을 줄이기 위한 활동 (예를 들면, PI, TQM 등)이 활발하게 진행되고 있는지, 업무프로세스 혁신(신속한 업무처리 및 의사결정)을 위한 대안과 접근방법을 찾는 노력을 꾸준히 하고 있는지를 되돌아보고, ‘업무 프로세스’와 프로세스와 불가분의 관계인 ‘프로세스 데이터’ – 처리시간, 가치활동시간 등 – 의 품질을 유지하고 개선하기 위해 수행하는 모든 활동을 강화하여 우리나라의 많은 중견기업들이 LEAN Manufacturing (린 생산)을 실천하는 LEAN Enterprise로서 거듭나는데 소홀함이 없기를 바라마지 않는다.

[프로필] 김왕용 사물Net, 전략경영 및 변화관리연구원 대표

(전)한국IBM, 삼성SDS 컨설팅본부 수석, KT FDS, (주) 대교

신규사업지원실장 등

(전)ICMCI CMC, ACADEMIC FELLOW (2021 ~ )

서울대학교 경영학과 및 동 대학원 졸업, 미국 Tulane Univ.

MBA졸업 (재무전공)

[조세금융신문(tfmedia.co.kr), 무단전재 및 재배포 금지]